Existe algum cuidado adicional para os grandes formatos da Linha Supreme?

Sim existem cuidados especiais.

Os grandes formatos via seca são 74,5 x 74,5 – 75,5 x 75,5 – 38 x 74,5 – 39 x 75,5 – 57,2 x 114,5 e 18,5 x 114,5.

Comum para todos os formatos citados anteriormente é a utilização obrigatória da argamassa colante ACII com aplicação em dupla camada, juntas de assentamento de no mínimo 2 mm e utilização de espaçadores.

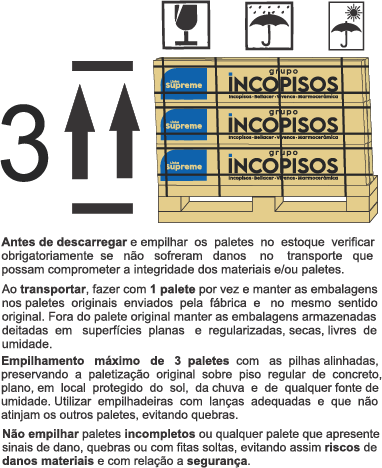

Para os formatos 57,2 x 114,5 e 18,5 x 114,5 o empilhamento máximo é de 3 paletes com as pilhas alinhadas, preservando a paletização original sobre piso regular de concreto.

O local deve estar protegido da chuva, sol e de qualquer fonte de umidade. Utilizar empilhadeiras com lanças adequadas e que não atinjam os outros paletes, evitando quebras.

Como aplico os niveladores e quais as vantagens?

1. É obrigatório o uso de niveladores para espaçamento e nivelamento. Proporcionam excelente alinhamento das peças e evitam o uso da assistência técnica para a resolução de problemas posteriores.

2. Os produtos retificados requerem maior atenção do profissional, já que as bordas retas fazem com que qualquer erro ou defeito no assentamento fique evidente, podendo causar até acidentes caso peças fiquem desniveladas

3. Os niveladores são compostos pelos clipes espaçadores e pelas cunhas niveladoras. Ainda é necessário o alicate para realização do trabalho.

4. Não utilizar ou utilizar incorretamente os niveladores podem condenar um produto de excelente qualidade, portanto é um detalhe que não pode passar despercebido no momento de planejamento e durante a execução da obra

5. Lembramos que antes de tudo, a base, ou seja, a estrutura realizada anteriormente, contra piso ou parede devem estar perfeitamente alinhados.

6. Os clipes espaçadores devem ser colocados à uma distância máxima de 5 cm das extremidades e também do centro das placas, respeitando o espaçamento máximo de 40 cm entre cada nivelador.

7. Após aplicar os clipes espaçadores, colocar as cunhas niveladoras e realizar o aperto com o alicate.

8. Apenas após o período de cura da argamassa ( após 72 horas no mínimo ) e com o auxílio de um martelo de borracha pode ser realizada a quebra do clip espaçador que deve ser realizada sempre no sentido do rejunte ( consulte o fabricante sobre a reciclagem dos clipes e do número de vezes que a cunha pode ser reutilizada ).

9. Os clipes tem diferentes espessuras para que não sejam utilizados os espaçadores, no caso dos produtos Supreme, utilizar os de 2 mm.

Atenção: os niveladores não podem ser utilizados em produtos com relevos decorativos, pois podem causar quebras ou lascamentos.

O que significa PEI? Ainda é declarado?

PEI vem das iniciais de Porcelain Enamel Institute, laboratório criador do método de ensaio que indica um índice de resistência ao desgaste superficial em placas cerâmicas esmaltadas para revestimento (expostas a uma carga abrasiva a um determinado número de giros), tentando simular o trânsito de pessoas.

O ensaio é denominado “determinação da resistência à abrasão superficial”, e a norma específica onde é descrito o método de ensaio é a ABNT NBR ISO 10545-7.

A classificação é efetuada de acordo com a tabela abaixo:

(*) Corpo de prova deve passar pelo ensaio especificado na IS0 10545-14 para resistência ao manchamento

O PEI não é mais declarado em produtos do Grupo Incopisos, hoje utilizamos a indicação de local de uso que é

uma forma mais coerente para auxiliar na aplicação correta das placas cerâmicas nos ambientes.

Como é classificado o Local de Uso?

A classificação é realizada através de um conjunto de valores, como resultados de ensaios de desempenho

realizados em laboratórios internos e externos, textura dos produtos, formatos, entre outros que levam às

indicações de aplicação:

LA – Produto exclusivo para uso em paredes internas.

LB – Indicado para uso como piso em ambientes residenciais internos com baixo tráfego e sem acesso para áreas externas. Não pode ser usado em garagens e áreas descobertas. Também pode ser utilizado em LA.

LC – Indicado para uso como piso em todos os ambientes residenciais internos sem acesso para áreas externas. Não pode ser usado em garagens e áreas descobertas. Também pode ser utilizado em LA e LB.

LD – Indicado para uso como piso em todos os ambientes residenciais. Também pode ser utilizado em locais LA, LB e LC.

LE – Indicado para uso como piso em todos os ambientes residenciais, áreas externas, “exceto em: rampas, calçadas e entorno de piscinas”. Também pode ser utilizado em locais LA, LB, LC e LD.

LF – Indicado para uso como piso em ambientes comerciais internos com baixo ou médio tráfego, sem trânsito de equipamentos/veículos e sem risco de queda de objetos. Também pode ser utilizado em locais LA, LB, LC e LD.

O que significa Mohs?

O nome MOHS vem do mineralogista Friedrich Mohs, que criou a escala composta de dez minerais de diferentes durezas que existem na Terra, e empresta o nome para o ensaio que testa a resistência ao risco da placa cerâmica para revestimento. O ensaio de MOHS na norma anterior, agora obsoleta era denominado “determinação da dureza segundo a escala Mohs”. O risco é uma característica que está diretamente associada com a dureza Mohs dos esmaltes cerâmicos. Os esmaltes brilhantes utilizados têm dureza Mohs entre 3 e 4 (a escala vai de 1 a 10) independente de fabricante ou país de fabricação. Só para exemplificar, um mineral muito comum e encontrado abundantemente no planeta é a areia (quartzo), cuja dureza Mohs é 7. Portanto a areia, tão utilizada na construção, tem uma dureza maior que os esmaltes brilhantes, por isso, há a necessidade de cuidados especiais, tanto no assentamento como na manutenção pós assentamento. Em nossas embalagens informamos preventivamente os cuidados necessários, a fim de evitar danos com referência a riscos.

Cuidados importantes, principalmente para os produtos brilhantes ou polidos, que podem ser riscados mais facilmente por minerais ou metais mais duros do que a superfície vidrada, como pedras e areia, por exemplo:

– Proteja o produto durante o assentamento e até o término da obra para evitar danos provenientes da areia, entulho e arraste de objetos pesados.

– É importante utilizar salva pisos durante a obra para evitar danos nas placas cerâmicas.

– Durante o uso proteger os ambientes utilizando dispositivos para limpeza do solado de calçados, como capachos, por exemplo e evite arrastar móveis ou objetos pesados.

Apenas para completar a informação, abaixo, a referida escala Mohs e os minerais correspondentes:

| Material | Dureza Mohs | Material | Dureza Mohs |

| Talco | 1 | Feldspato | 6 |

| Gesso | 2 | Quartzo | 7 |

| Calcita | 3 | Topázio | 8 |

| Fluorita | 4 | Corindon | 9 |

| Apatita | 5 | Diamante | 10 |

Qual a diferença entre via seca e via úmida?

A maior diferença entre os processos de fabricação por via seca e via úmida está diretamente relacionada à forma como é preparada a base / suporte da placa cerâmica, ou seja, a massa.

Na via úmida, as matérias primas são dosadas de forma eletrônica, passam pelo processo de moagem em moinhos por via úmida ( aqui é adicionada a água ) onde são fragmentadas e homogeneizadas e enviadas por bombas de alta pressão para o atomizador, responsável por realizar a evaporação da água contida, produzindo e formando os grânulos adequados tecnicamente para o processo de prensagem ou conformação.

Na via seca a matéria prima é essencialmente a argila, que é moída pelo processo em via seca e enviada para o processo de prensagem ou conformação.

O restante do processo de fabricação é muito semelhante nas duas vias, sendo que o Grupo Incopisos utiliza os mais modernos equipamentos em todas as fases e detém o “ know how ” em ambos os processos.

O produto fabricado em via seca é inferior ao de via úmida?

Todo o processo produtivo possui pontos a favor e contrários, mas o importante no final, é o produto resultante e o cumprimento da finalidade à que se destina.

A grande maioria dos produtos via seca pertencem ao grupo de absorção BIIb, que trabalham entre 6% a 10 %, e dos produtos via úmida, BIa, ou seja, porcelanato, e trabalham com absorção de 0 a 0,5 % , ambos devem atender os requisitos normativos mínimos especificados pelas normas vigentes de fabricação, no caso, hoje, a ABNT NBR 13006:2020.

Ambos os produtos possuem características técnicas distintas e atingem mercados diferentes, portanto são produtos que não devem ser comparados diretamente, mas sim, medidos se atendem à finalidade destinada e o desempenho mínimo especificado pelas normas de fabricação.

Os produtos do Grupo Incopisos são certificados conforme a ABNT NBR ISO 13006:2020 e o Sistema de Gestão da Qualidade conforme ABNT NBR ISO 9001:2015.

Por que o produto fabricado por via seca tem a base vermelha?

Isso está relacionado à presença de óxido de ferro na composição das argilas utilizadas, que faz com que a peça queimada tenha uma cor avermelhada. Vale ressaltar que o óxido de ferro tem extrema importância na composição da massa e contribui

O que significa grupo BIIb, que aparece nas embalagens, site e catálogos?

A classificação dos grupos está definida na Norma NBR ISO 13006:2020, à saber:

O primeiro caractere, o B, vem do método de fabricação, que são:

- Método A – placas extrudadas;

- Método B – placas prensadas a seco;

O IIb vem dos grupos de absorção:

- Ia – Absorção < 0,5 %.

- Ib – Absorção entre 0,5 % e 3,0 %.

- IIa – Absorção entre 3,0 % e 6,0 %.

- IIb – Absorção entre 6 % e 10 %.

- III – Acima de 10 %.

Portanto, produtos pertencentes ao grupo BIIb, são prensados e tem absorção entre 6,0 % e 10 %.

Onde é definido o termo grês e outros da mesma família?

O termo grês e seus familiares (semi-grês, poroso, semi-poroso, grês-porcelanato), não encontram suporte em nenhuma norma nacional ou internacional e são utilizados comercialmente por algumas empresas, ou seja , são informais.

Inclusive existe a preocupação dos órgãos regulamentadores e dos fabricantes idôneos, como o Grupo Incopisos, com a utilização por parte de outros fabricantes ou comerciantes quanto ao uso indevido de termos que podem induzir o consumidor ao erro, nossos produtos apenas utilizam as classificações já definidas nas normas de fabricação.

A Norma Brasileira ABNT NBR ISO 13006:2020, classifica as placas cerâmicas por método de fabricação e grupo de absorção somente.

O que significa o termo “GL“ que também aparece nas embalagens?

O termo “GL” ou “UGL” é de declaração obrigatória pelo fabricante pela norma ABNT NBR ISO 13006:2020 quanto à natureza da superfície da placa cerâmicaa.

O “GL” vem do inglês Glazed (esmaltada), que é o caso dos produtos fabricados pelo Grupo Incopisos, já para as placas cerâmicas não esmaltadas, o termo é Unglazed (não esmaltada), ou UGL.

O que é bitola e como é feita essa classificação nos produtos BOLDS ou não retificados?

A bitola tem a ver com as dimensões da placa cerâmica e a separação das placas em valores mais próximos a um padrão pré-determinado.

A norma ABNT NBR ISO 10545-2 define o método de ensaio dimensional e a ABNT NBR 13006:2020, as tolerâncias dimensionais para cada grupo de absorção.

Abaixo a tolerância de comprimento e largura da placa cerâmica, permitidos por essas normas para o nosso grupo de absorção para produtos não retificados:

Desvio da dimensão média de cada placa em relação à dimensão de trabalho: + 0,6 % ou + 2,0 mm

Exemplificando:

Digamos que um produto do formato 50 x 50 tenha a dimensão de fabricação declarada de 500,0 mm x 500,0 mm.

A partir do 500,0 mm, a norma permitindo uma variação entre + 0,6 % ou + 2,0 mm, fazemos o cálculo de qual grandeza iremos utilizar ( a norma define o que for menor ou mais restritivo como o valor à ser aplicado ):

500 mm x 0,6 % = 3,0 mm, como é maior que 2,0 mm, usa-se como padrão 2,0 mm.

Portanto nesse caso o produto vai de 498,0 mm a 502,0 mm, mas se colocarmos todas as placas na mesma embalagem teremos uma grande variação, o que impossibilita a aplicação no dia a dia real da obra, por isso separamos as placas em dimensões próximas que são as bitolas. Exemplo de aplicação:

Bitola 1: 498 a 499,2 Bitola 2: 499,2 a 500,4 Bitola 3: 500,4 a 501,6

Importante lembrar que devido à mudanças dos materiais utilizados e dos processos de fabricação à classificação das bitolas podem mudar, sendo que a dimensão de fabricação utilizada é sempre impressa em nossas embalagens.

Uma dica muito importante, constante em nossas embalagens é de verificar se o lote comprado tem as mesmas indicações de bitola, tonalidade, lote e qualidade.

Em caso de reposição, esse esmero tem que ser ainda maior, pois assentar produtos com bitolas diferentes, mesmo utilizando a junta especificada na embalagem não permite um resultado aceitável esteticamente.

O que é tonalidade?

O processo cerâmico, por utilizar apenas matérias-primas naturais, que por si só não são homogêneas, por variações nos processos de fabricação ou devido à desgaste de materiais ou outros fatores, podem geram variações de cores que são os tons ou as separação por tonalidades, propriamente ditas. A classificação por tonalidade é a separação em lotes com tons iguais ou muito próximos dependendo da textura e do próprio processo de fabricação da referência a que pertence esse grupo.

Reforçando a dica citada no caso da bitola, que é constante em nossas embalagens, é necessário verificar se o lote comprado tem as mesmas indicações de bitola, lote, tonalidade e qualidade. Em caso de reposição, caso o cliente não tenha comprado o excedente que nós indicamos em nossas embalagens, é necessário comprar o produto com as mesmas características técnicas do primeiro atendendo as mesmas indicações citadas acima.

Existem normas para assentamento? Onde as encontro?

ABNT NBR 13753 – Revestimento de piso interno ou externo com placas cerâmicas e com utilização de argamassa colante – Procedimento.

ABNT NBR 13754 – Revestimento de paredes internas com placas cerâmicas e com utilização de argamassa colante – Procedimento.

ABNT NBR 15825 – Qualificação de pessoas para a Construção Civil

Normas importantes:

ABNT NBR 14081-1 a NBR 14081-5 – Normas de argamassa.

ABNT NBR 15575-1 a NBR 15575-5 – Normas de desempenho

ABNT NBR 9050 – Norma de acessibilidade

Essas normas podem ser adquiridas ou consultadas via site da ABNT Catálogo em https://www.abntcatalogo.com.br.

Existe algum cuidado que deve ser tomado ao assentar dois produtos em xadrez?

São dois cuidados muito importantes:

– O tamanho, que é a bitola, e deve ser o mesmo nos dois produtos escolhidos.

– O Local de Uso indicado para ambos os produtos deve ser compatível com o ambiente e com o uso proposto

Devo mesmo fazer a verificação ao receber as placas cerâmicas?

Deve sim, e pelos seguintes motivos:

– Os produtos podem ser danificados no transporte. Nesse caso entre em contato imediatamente com a loja e comunique o ocorrido.

– Você está recebendo o que comprou de fato? Você deve conferir se o produto pertence à classe adquirida, A, B ou C e se os dados de bitola, tonalidade e lote são os mesmos em todas as embalagens. Caso haja mistura de classe, bitola, tonalidade ou lote, não instale as placas cerâmicas, entre em contato com o seu fornecedor ou entre com contato com o nosso SAC

Como faço essa verificação?

Ao receber as placas cerâmicas, verifique se todas as embalagens contêm os mesmos códigos de tonalidade, qualidade, tamanho e lote verifique a conformidade do produto retirando peças aleatoriamente de embalagens diferentes e montando um painel no chão. Em seguida com luminosidade adequada, observe a uma distância de 1 m, se as placas apresentam defeitos aparentes, como diferenças de tonalidade (peças não uniformes), defeitos visuais (trincas, desbocados) e diferenças geométricas (esquadro, tamanho).

Quando devo comprar a mais para futuras manutenções?

Compre 10 % (20 % em caso de assentamento diagonal) a mais para recortes, acabamentos ou possíveis reparos, pois alterações de tonalidade ou formato (ou mesmo retirada do produto de linha) podem ser feitas pela empresa sem qualquer aviso prévio.

Qual argamassa devo utilizar?

Utilize argamassa colante AC I para paredes e pisos internos e AC II, para pisos externos e calçadas ( para os formatos 74,5×74,5 / 75,5 x 75,5 / 38 x 74,5 / 39 x 75,5 / 18,5 x 114,5 utilizar apenas argamassa AC II também para parede e pisos internos ), jamais utilize misturas caseiras, pois elas não produzem a aderência necessária entre a peça e a base.

A aplicação da argamassa deve ser feita pelo método de dupla colagem (ou dupla camada), ou seja, espalhar a argamassa no verso da placa e na base. Utilize desempenadeira dentada de 8 mm x 8 mm x 8 mm.

Antes de utilizar a argamassa, leia todas as instruções do fabricante, principalmente sobre armazenagem, tempo em aberto, data de validade e instruções para o preparo.

O mesmo cuidado vale para o rejunte que vai ser utilizado.

O assentamento por dupla colagem é normativo ou apenas uma sugestão?

É normativo. As normas de assentamento NBR 13753 e 13754 estipulam que placas cerâmicas com área igual ou superior a 900 cm2 , devem ser assentadas pelo método dupla colagem e utilizando-se desempenadeira dentada de 8 mm x 8 mm x 8 mm.

Uma dica importante, é que quando os dentes da desempenadeira se desgastarem em 1 mm na altura, eles deverão ser refeitos com uma lima, ou a desempenadeira deverá ser substituída por uma nova.

Devo tomar algum cuidado no armazenamento da placa cerâmica?

Sim. As caixas devem ser estocadas em locais planos e firmes, protegidos do sol, da chuva e de fontes de umidade.

O que é eflorescência e como evitá-la?

A eflorescência é o acúmulo de sais existentes na base e só aparece caso haja alguma infiltração no local. Para evitar a eflorescência basta seguir as recomendações das normas de assentamento e de nossas embalagens, as principais são: Antes do assentamento das placas cerâmicas, verifique se a base, ou seja, a alvenaria / emboço ou o contra-piso está:

– alinhada, plana, no prumo, com a superfície áspera, limpa e isenta de graxas, ceras, etc;

– curada, se a base for nova (a cura mínima é de 14 dias para o emboço ou o contra-piso e 28 dias no caso do concreto);

– livre de fontes de umidade e impermeabilizada, quando necessário como no box de banheiro e áreas externas.

O que é junta de assentamento? E qual a sua função?

A junta de assentamento conforme definição das normas ABNT NBR 13753 e ABNT NBR 13754 é o espaço regular entre duas placas cerâmicas adjacentes. A junta de assentamento tem as seguintes funções:

• a) Compensar a variação de bitola das placas cerâmicas, facilitando o assentamento;

• b) Atender a estética, harmonizando o tamanho das placas e dimensões do pano a revestir com a largura das juntas entre as placas cerâmicas;

• c) Oferecer relativo poder de acomodação às movimentações da base e das placas cerâmicas;

• d) Facilitar o perfeito preenchimento, garantindo a completa vedação da junta;

• e) Facilitar a troca das placas cerâmicas.

Preciso molhar as placas cerâmicas antes de assentar?

Aquele conhecido processo de deixar as placas cerâmicas “de molho”, ou imersas em um tambor, que era um recurso muito utilizado por assentadores, não é mais necessário, nem tampouco aconselhável. A norma de assentamento ABNT NBR 13753 no tópico 4.2.1.a, declara que na verificação executada antes do assentamento as placas cerâmicas devem estar secas e no tópico 4.5.7 que as placas cerâmicas devem ser assentadas a seco.

Molhar as placas cerâmicas é um artifício que não vai trazer nenhum benefício para a obra, pelo contrário, vai gerar mais trabalho e prejudicar o resultado final, além de contribuir para possíveis problemas oriundos da umidade excessiva.

Após o término do assentamento, já posso fazer a ocupação?

Não pode fazer a ocupação imediata. O revestimento só pode ser exposto ao tráfego depois de sete dias do término da obra e em caso de trânsito de veículos, o prazo sobe para doze dias. Esta afirmação está baseada no tópico 5.9.1 da norma ABNT NBR 13753.

A placa cerâmica de primeira qualidade pode trincar ou lascar depois de assentada?

Sim. E na maioria dos casos, não é defeito da placa cerâmica, mesmo de primeira qualidade ou classe A. As causas mais comuns de trincas ou lascamentos em placas cerâmicas são:

• Queda comum de objetos pesados ou pontiagudos, que danificam a superfície da placa ( composta por esmaltes e materiais vidrados );

• Má qualidade no assentamento e não observação da norma ABNT NBR 13753 ;

• Liberação do tráfego antes do período de setes dias após o término da obra. Para prevenir esses erros recomendamos:

• Fazer o assentamento do piso por último, ou seja, após já ter feito o assentamento das placas na parede, pintura e acabamentos;

• Utilizar o método de dupla colagem no assentamento das placas, não deixando espaços vazios , os famosos ocos, que colaboram para o aparecimento das trincas;

• Fazer o assentamento sempre de dentro para fora;

• Liberar o tráfego no local apenas sete dias após o término da obra, após três dias, apenas se necessário, ou no processo de rejuntamento, mas apenas utilizando-se pranchas largas de madeira para transitar sobre o piso;

• Evitar a queda frequente de objetos pesados ou pontiagudos, inclusive utilizando tapetes ou carpetes próximos a locais críticos como pias, geladeiras e armários, que auxiliam amortizando o impacto sobre a placa cerâmica.

Existe placa cerâmica antiderrapante?

Não existe literalmente. A norma ABNT NBR 16919, define o método de ensaio e como deve ser a expressão dos resultados.

O ensaio do coeficiente de atrito define o nível de aderência do produto e é realizado apenas para placas cerâmicas especificadas para aplicação em pisos ou pavimentos.

A classificação após a realização do ensaio, definida pela norma é a seguinte:

<0,4: Satisfatório para instalações normais.

>0,4: Recomendado para uso onde se quer resistência ao escorregamento.

Como podemos entender, o ensaio não cita o termo antiderrapante. Produtos rústicos ou da linha antideslizante são recomendados para áreas externas, mas não garantem o que definimos como “situação antiderrapante”, que depende de vários fatores como o solado do calçado, o grau de inclinação do local onde o produto vai ser assentado, e de qualquer material que esteja entre a placa cerâmica e o solado do calçado, como graxas, óleos, sujeiras, terra, etc… e a própria prudência no trânsito no local, principalmente em caso de chuvas ou de o produto estar molhado por qualquer outro fator.

Caso algum fabricante declare que o seu produto é antiderrapante, este deve se encontrar classificado como >0,4 e deve ter essa classificação visível na embalagem do produto.

Em nosso caso, declaramos em nossas embalagens que nossos produtos não são antiderrapantes , pois como já foi explicado acima, não queremos induzir nossos clientes ao erro, e muito menos ao risco de acidentes que causem prejuízo a sua integridade física .

Portanto, as placas cerâmicas com maior resistência ao escorregamento, devem ser aplicadas em áreas externas, observando – se as recomendações acima citadas, e evitando a situação de aplicar em áreas inclinadas, principalmente em áreas sujeitas a trânsito de veículos.

É importante utilizar a junta de assentamento especificada na embalagem?

É importante e imprescindível utilizar a junta de assentamento especificada na embalagem da placa cerâmica, pois a sua não utilização além de prejudicar a qualidade estética da obra , pode gerar danos irreversíveis a placa cerâmica, já que essa tolerância declarada tem a finalidade de oferecer relativo poder de acomodação às movimentações da base e das placas cerâmicas, de compensar a variação de bitola das placas cerâmicas, facilitando o assentamento e de facilitar a troca das placas cerâmicas.

Qualquer junta de assentamento utilizada inferior a especificada caracteriza mau uso do produto, e segue por conta e risco do consumidor.

Em caso de reclamações, existe um prazo limite?

A Lei n. 8.078, de 11/09/1989 (Código de Defesa do Consumidor) define duas situações distintas:

- a) Defeitos aparentes: podem ser reclamados até 90 dias após a compra, portanto guarde bem a sua nota fiscal;

- b) Defeitos ocultos: são aqueles que aparecem apenas após o uso, e devem ser reclamados assim que aparecem.

Em nossas embalagens informamos as duas situações e, além disso, preventivamente, explicamos como deve ser a inspeção do produto no recebimento e como o cliente deve agir em virtude de produto com defeito acima da tolerância normativa, que recomendamos não assentar a fim de evitar prejuízos, pois apenas placas cerâmicas com defeitos podem ser trocadas, excetuando-se mão de obra e materiais auxiliares.

É imprescindível, portanto, além de observar as nossas instruções das embalagens, contratar profissional qualificado e observar as normas de assentamento.

Qual a causa do descolamento das placas cerâmicas?

As causas possíveis são:

• a) expansão por umidade da placa cerâmica acima do acordado na norma ABNT NBR 13006:2020, esse, aliás, o único caso em que a placa seria a causa do problema e é também a possibilidade mais remota, pois hoje nossos produtos trabalham muito abaixo desse limite;

• b) ausência de rejuntamento;

• c) assentamento executado sem o método de dupla colagem;

• d) base irregular, com sujeiras, graxas ou por desnível;

• e) ausência de juntas estruturais, de movimentação ou de dessolidarização;

• f) presença de infiltração ou de umidade excessiva;

• g) falta de aderência da própria argamassa, ou utilização de argamassa caseira;

• h) utilização de argamassa incorreta, como por exemplo, assentar as placas cerâmicas com argamassa colante AC-I especificada para paredes e pisos internos em pisos externos e calçadas, que devem utilizar argamassa AC-II.

• i) não obediência às instruções do fabricante de argamassa, como tempo em aberto, armazenagem, data de validade e instruções para o preparo

O que é ataque químico?

O ataque químico é a danificação da camada esmaltada da placa cerâmica, em virtude do uso de produto de limpeza não recomendado pelo fabricante ou por queda acidental de produtos químicos na placa cerâmica.

Em nossos catálogos informamos que nossas placas cerâmicas têm a resistência da superfície classificada como no mínimo GLB para ácidos e álcalis de baixa concentração, ou seja apenas podem ser utilizados produtos de limpeza com baixa concentração. Explicando melhor, o G vem do inglês Glazed (esmaltado), o L de Low ( baixa ) e o B , que é a classe de resistência química, que pode ser A, B ou C.

Portanto, informamos a classificação dos nossos produtos quanto a resistência química, ensaiamos frequentemente em nosso laboratório interno e semanalmente em laboratório credenciado pelo INMETRO, segundo o ensaio definido na ABNT NBR ISO 10545-13 e informamos ao consumidor que para limpeza de nossos produtos deve-se utilizar por segurança água e sabão neutro e jamais ácidos, qualquer que sejam.

Podemos declarar com total segurança, que qualquer ataque químico em nossas placas cerâmicas, só pode ocorrer em decorrência da desobediência das orientações especificadas em nossas embalagens, catálogos e nesse site.

Os produtos granilhados, rústicos e antideslizantes exigem cuidados no assentamento ou limpeza?

Sim exigem cuidados.

No assentamento é muito importante aplicar cera líquida incolor na superfície para facilitar a limpeza e ao preencher as juntas, limpar imediatamente a superfície.

Durante o uso pode ocorrer aderência de resíduos com mais facilidade e apresentar manchas por acúmulo de sujeira, por isso nesses casos, mantenha limpeza frequente, evitando que haja encardimento.

Portanto, tanto o assentamento quanto a manutenção dessas tipologias de produtos é diferente das placas cerâmicas com a superfície brilhante, que são a mais utilizadas no mercado.

Qual a diferença entre as várias juntas citadas pelas normas de assentamento?

Vamos aproveitar as próprias definições das normas ANBT NBR 13753 e ABNT NBR 13754: Junta de assentamento: espaço regular entre duas placas cerâmicas adjacentes.

Junta de movimentação: espaço regular cuja função é subdividir o revestimento do piso, para aliviar tensões provocadas pela movimentação da base ou do próprio revestimento.

Junta de dessolidarização: espaço regular cuja função é separar o revestimento do piso, para aliviar tensões provocadas pela movimentação da base ou do próprio revestimento. Junta estrutural: espaço regular cuja função é aliviar tensões provocadas pela movimentação da estrutura do concreto.

O profissional qualificado deve ser o responsável por verificar a observância dessas juntas durante a obra, e em caso de dúvidas, consultar as normas acima citadas.

Um defeito muito comum e facilmente visualizado decorrente da não utilização dessas juntas acima citadas é aquele em que se nota a presença de uma trinca, que se estende por todas as placas cerâmicas, apenas citando-se um exemplo.

Posso utilizar as placas cerâmicas em fachadas, saunas ou piscinas?

Não. Essa informação está também em nossas embalagens, e tem a finalidade de orientar o consumidor e evitar danos materiais ou à integridade física dos usuários, como é o caso de uma placa poder soltar-se de uma fachada, por exemplo.

Qual o critério de classificação das placas cerâmicas quanto à qualidade?

Os critérios são os seguintes:

• Qualidade A (Extra): O produto pertence à qualidade A quando o observador, à distância de 1 m da face de peça, não verificar defeito algum. Permite-se, no máximo, 5 % de peças com pequenos defeitos ou variação de tonalidade no lote.

• Qualidade B (Comercial): O produto pertence a qualidade B quando o observador, à distância de 1 m da face de peça, observar defeitos que a 3 metros não foram observados. Podem apresentar diferenças de tonalidade e tamanho. Podem apresentar deformações maiores (empeno, curvatura, etc…).

• Qualidade C (Caco): São produtos que apresentam grandes defeitos, geralmente visíveis a uma distância de 3 metros. Não possuem separação de tamanho e tonalidade e podem apresentar grandes deformações ( empeno, curvatura, etc…).

Muito importante lembrar que apenas os produtos de classe A ( extra ) são certificados e devem estar em concordância com a ABNT NBR 13006:2020.

Produtos de classe B (Comercial) e C (Caco) não são amostrados em ensaios da ABNT NBR ISO 13006:2020 e não são amostrados pelo Órgão Certificador.

Qual a importância de informações como bitola, tonalidade, data de fabricação, PEI, referência, hora?

É de extrema importância salvaguardar essas informações pelos seguintes motivos:

- Em caso de reposição, o produto deve ter a mesma referência, bitola, classificação e tonalidade;

- Em caso de reclamações, essas informações são importantes para identificar o lote, e para a rastreabilidade no nosso estoque;

Existe alguma dica para cortar corretamente a placa cerâmica?

A dica é sempre utilizar um cortador manual (vídia) ou serra circular novos, e cortar sem aplicar força excessiva.

Outras dicas são encontradas nas próprias embalagens.

Existe norma para assentador profissional?

Sim, a ABNT NBR 15825 – Qualificação de pessoas para a Construção Civil.

Sobre Classificação Tonal:

Algumas referências têm variações propositais de tons e de desenhos. Produtos com decoração HD podem ser compostos de várias faces, onde as peças são propositalmente diferentes para simular o efeito de pedra, madeira, mármore ou de qualquer superfície natural, por isso no assentamento não organize as faces, assente de forma aleatoriamente. Para mais informações verifique a classificação tonal do produto através dos padrões V1 a V4.